Rodillos trituradores de alta presión

Durante más de 60 años, CITIC Heavy Industry (CITIC HIC) ha estado comprometida con la innovación tecnológica en la industria de procesamiento de minerales. Avalados por nuestros muchos años de experiencia en la industria y amplios conocimientos, CITIC HIC ha desarrollado con éxito rodillos trituradores de alta presión (HPGR), conocidos también como rodillos de molienda de alta presión, que satisfacen las necesidades y requerimientos de nuestros clientes en cuanto con respecto a operaciones de trituración seguras, confiables, eficientes y que ahorren energía.

- Tamaño de partícula de alimentación reducido: En comparación con los equipos convencionales de trituración y molienda, los rodillos trituradores de alta presión (también conocidos como rodillos de molienda de alt presión) pueden reducir el tamaño de la trituración de 10-20 mm a menos de 3 mm, reduciendo así el consumo de energía del proceso de molienda.

- Menor índice de adherencia: Con las operaciones de trituración a alta presión, el índice de adherencia de la mayoría de los minerales puede reducirse significativamente, en algunos casos en más de un 23%.

- Mejora de las operaciones de eliminación de relaves antes de la molienda: el proceso de mineral de magnetita permite una eficiencia de eliminación de relaves de hasta un 30% o más, lo que ayuda a reducir la carga del molino y el consumo de energía; de esta manera se logran reducir los índices de desgaste del revestimiento del molino y de los medios de molienda.

- Mayor eficacia y recuperación mejorada: Los rodillos de molienda de alta presión trituran los minerales con un gran número de microfisuras a lo largo de los límites de los granos, que son más capaces de adsorberse a la superficie del mineral, lo que resulta en una buena permeabilidad durante la lixiviación de minerales difíciles.

- Alta tasa de funcionamiento

CITIC HIC ha participado en la formulación de los estándares nacionales de rodillos de molienda de alta presión, promoviendo el desarrollo de molinos de rodillos de alta presión de gran tamaño en el mercado nacional. CITIC HIC tiene el firme compromiso de a mantener su posición de liderazgo en el mercado chino de procesamiento de minerales mediante la adopción de estándares internacionales avanzados de diseño y fabricación. - Excelente rendimiento de procesamiento

En comparación con los competidores en el mercado nacional, la fuerza de compactación de nuestros rodillos trituradores es más del 20 % más alta, la tasa de aprobación es más del 15 % más alta y el consumo de energía es hasta 10 % menor. - Vida útil prolongada

La estructura de rodamientos recientemente diseñada tiene una vida útil de más de 10 años, que es de 3 a 5 veces mayor que los rodamientos de alineación tradicionales. La fricción de rodadura es más uniforme y la vida útil es más prolongada. - Al servicio de clienes de alrededor del mundo

Nuestros rodillos trituradores de alta presión se han exportados a varios países como Australia, Brasil y Rusia. El excelente rendimiento de nuestros equipos y nuestros servicios integrales son particularmente apreciados por diversas empresas de producción de mineral de acero, tales como la empresa brasileña Vale SA, el Grupo Minero Zijin, y otros clientes de alto nivel.

- Selección

-

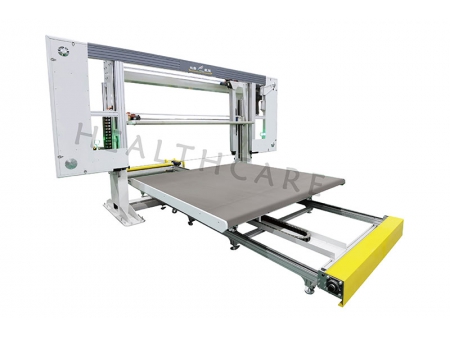

Nuestros rodillos de molienda de alta presión pueden equiparse con sistemas de molienda fina, sistemas de molienda combinada de cemento, sistemas de molienda semifina, entre otros sistemas de procesamiento.Nuestra base de datos central junto con el software de simulación de procesos respaldan la selección de máquinas y sistemas.Asimismo, contamos con tecnologías para la mejora estructural de unidades clave y optimización de diseño del sistema de tuberías para garantizar que el rendimiento del producto alcance niveles avanzados tanto a nivel nacional como en el extranjero.

Inspección de rodillos trituradores de alta presión

Inspección de rodillos trituradores de alta presión Sistema de pruebas para rodillos trituradores de alta presión

Sistema de pruebas para rodillos trituradores de alta presión Probador de abrasión

Probador de abrasión Probador de caída de peso JK (JKDWT)

Probador de caída de peso JK (JKDWT)

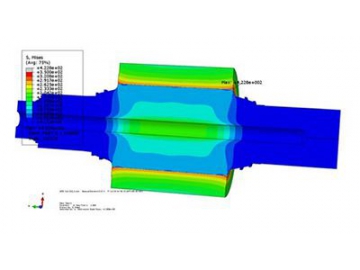

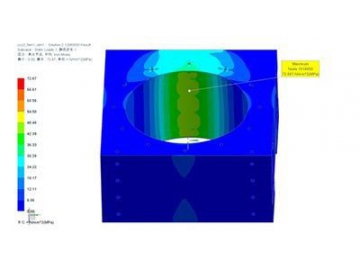

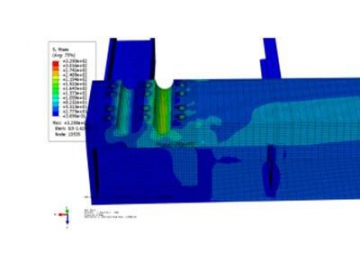

- Resistencia

- Los cálculos de resistencia se realizan en marcos, ejes de rodillos, carcasas y carcasas utilizando el análisis de elementos finitos para determinar la estructura óptima y garantizar la fiabilidad de los molinos de rodillos de alta presión.

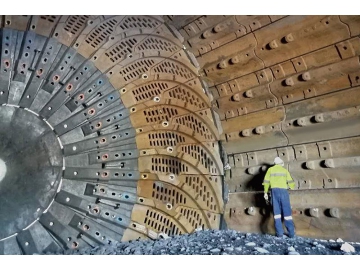

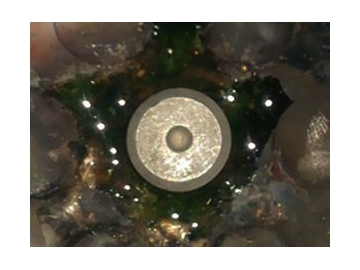

- Tecnología para la superficie de rodillos

- Rodillos trituradores con una vida útil mucho más prolongada

El cuerpo del rodillo está hecho de acero de aleación forjada de alto rendimiento, utilizando una prensa hidráulica 18500 toneladas y equipo de forja de gran tamaño para garantizar el alto rendimiento y la larga vida útil del cuerpo del rodillo.

El eje del rodillo y la carcasa adoptan un diseño dividido, el operador solo necesita reemplazar la carcasa del rodillo (piezas de desgaste) y el rodillo se podrá usar durante mucho tiempo, ahorrando así en gran medida el costo de las piezas de repuesto. - Superficie de rodillos altamente resistente al degaste

La superficie del rodillo está protegida contra el desgaste por piezas de metal duro que contribuyen en la reducción del tamaño de partícula por compresión y molienda; la vida útil de la superficie del rodillo puede alcanzar las 30.000 horas. Los bloques de desgaste lateral y las paredes laterales se utilizan para reducir el desgaste y sellar el espacio de trabajo en los bordes de los rodillos, proporcionando así un efecto de compresión óptimo. - Tecnología eficiente de reparación de la superficie de los rodillos revestidos de perfiles de acero

La tecnología de cambio rápido de perfiles de acero de desarrollo propio permite reemplazar el pasador de metal roto (perfil metálico) a tiempo, evitando gastos causados por periodos prolongados de inactividad causada por la gran superficie de los rodillos.

- Placa lateral inferior con pernos de anclaje

A diferencia de los paneles laterales inferiores tradicionales que solo duran 5 días, nuestros paneles laterales inferiores con pernos de anclaje (tachonados) tienen una vida útil extendida de 3 a 6 meses.

- Tecnología de rodamientos

-

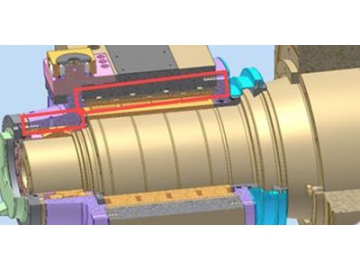

Tecnología de distribución de la carga del rodamiento y sellado

La distribución de la carga del rodamiento es más uniforme y su vida útil es más larga, lo que hace que el rodillo de molienda de alta presión funcione de manera más estable y confiable.

La estructura de sellado combina el sellado radial, sellado axial y métodos de sellado tipo laberinto para garantizar un sellado hermético en todo momento y evitar eficazmente la penetración de polvo.

-

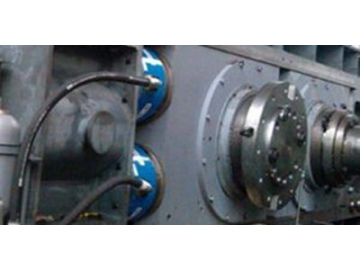

Tecnología de desmontaje de rodamientos

Los rodamientos de rodillos cilíndricos de cuatro hileras pueden desmontarse fácilmente con sólo retirar las partes integrales del asiento y el anillo exterior, lo que elimina la necesidad de desmontar el anillo interior y facilita enormemente las operaciones de mantenimiento, a la vez que evita eficazmente el riesgo de fallas del rodamiento.

-

Tecnología de enfriamiento de rodamientos

La temperatura de trabajo del rodamiento principal se puede mantener a una temperatura adecuada, prolongando así en gran medida la vida útil del rodamiento principal.

- Tecnología de mantenimiento rápido

-

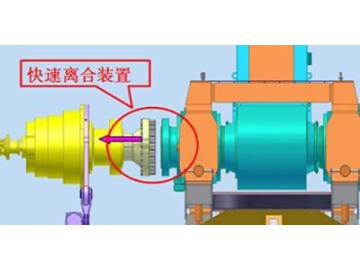

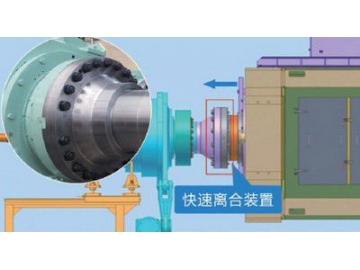

Separación rápida del reductor

Gracias al uso de acoplamientos rápidos, los rodillos se pueden desmontar rápidamente del reductor, protegiendo el eje del rodillo y el eje del reductor de daños, ahorrando así el costo de las piezas de repuesto.

-

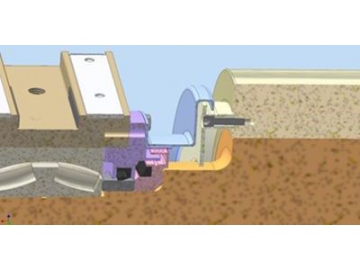

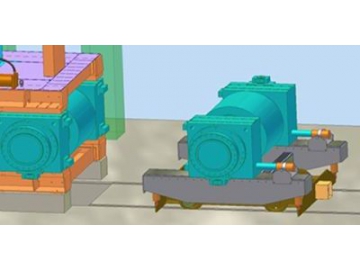

Sistema de cambio rápido de rodillos

A través del dispositivo de cambio rápido de rodillos, el proceso de cambio de rodillos se puede completar rápidamente, garantizando el cambio rápido y seguro de rodillos. Además, el ciclo de cambio de rodillos se acorta de los 7 días originales a 2 días, esto contribuye en el ahorro de costos de equipo de elevación y construcción civil.

- Sistema de alimentación

-

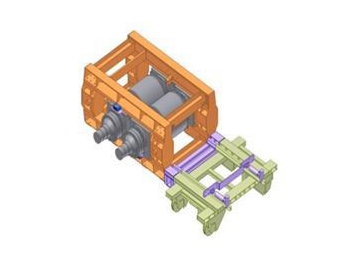

Tolva de compensación y descarga

Disponemos de dos tipos de tolvas de compensación y descarga (fijos y móviles) que nuestros clientes pueden elegir según sus requerimientos. Las tolvas de compensación y descarga móviles son accionadas por un motor y se desplazan por un carril, con la ayuda de un equipo de elevación, para facilitar el mantenimiento. -

Unidad de alimentación ajustable eléctricamente por ambos lados

El dispositivo de alimentación puede ajustarse de forma flexible durante el proceso de alimentación.

Todas las piezas que tienen contacto con los materiales están hechas de placas de acero altamente resistente, mejorando así su resistencia al desgaste.

- Sistema de control y protección

-

Sistema integral de protección

Utilizamos una variedad de sensores electrónicos para monitorear el rodillo de molienda de alta presión en tiempo real. Si se produce alguna falla, se notificará inmediatamente al operador para que resuelva el problema, asegurándose de que se está ejecutando de la mejor manera. -

Sistema de detección de metales automática

El control de enclavamiento está diseñado para permitir que el detector de metales active una puerta de derivación motorizada, desviando el metal a una canaleta separada y evitando así que el metal dañe la máquina.

| Modelo | Potencia | Diámetro del rodillo | Ancho del rodillo | Capacidad | Dimensiones (Largo×Ancho×Alto) |

| kW | mm | mm | t/h | mm | |

GM120-50 | 2×355 | 1200 | 500 | 180-210 | 6500×4424×2113 |

GM120-80 | 2×500 | 1200 | 800 | 260-340 | 7627×5710×2340 |

GM140-60 | 2×500 | 1400 | 600 | 330-380 | 7380×5930×2758 |

GM140-80 | 2×560 | 1400 | 800 | 390-500 | 7528×5930×2838 |

GM140-100 | 2×630 | 1400 | 1000 | 440-510 | 8756×5528×2838 |

GM150-80 | 2×710 | 1500 | 800 | 420-530 | 8800×5810×3590 |

GM140-110 | 2×800 | 1400 | 1100 | 480-610 | 10467×5140×3120 |

GM150-110 | 2×800 | 1500 | 1100 | 580-730 | 8400×6110×3590 |

GM170-110 | 2×1120 | 1700 | 1100 | 830-980 | 10700×6915×3745 |

GM170-120 | 2×1250 | 1700 | 1200 | 900-1070 | 9950×6915×3983 |

GM170-140 | 2×1400 | 1700 | 1400 | 1050-1200 | 13415×5725×3330 |

GM180-160 | 2×1600 | 1800 | 1600 | 1250-1400 | 14035×6680×3586 |

GM200-150 | 2×1800 | 2000 | 1500 | 1500-1650 | 14800×6870×3920 |

GM200-180 | 2×2500 | 2000 | 1800 | 1900-2100 | 14900×6960×4120 |

GM200-200 | 2×2800 | 2000 | 2000 | 2300-2500 | 15093×7045×3859 |

GM240-180 | 2×3150 | 2400 | 1800 | 2600-2900 | 15800×7135×4300 |

GM260-180 | 2×3550 | 2600 | 1800 | 3000-3300 | 16500X7650X4420 |

GM300-200 | 2×5700 | 3000 | 2000 | 5200-5400 | 20500X9950X6100 |

- Los valores detallados de la capacidad y las características de la alimentación están relacionados con la tecnología de procesamiento.

- Las capacidades de la tabla anterior están calculadas para minerales de dureza media con una capacidad de 3,5t/m³.

- Las dimensiones son sólo de referencia y están sujetas a nuestros dibujos finales.

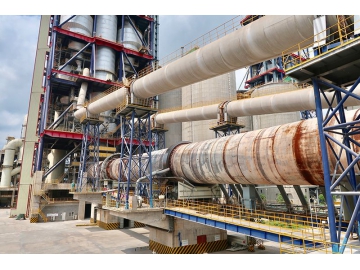

Rodillos Trituradores de Alta Presión GM140-60

El proyecto fue reformado en 2010. El mineral a procesar tenía una dureza mineral de f=14-16 y un contenido de sílice de aproximadamente del 48%, que es altamente abrasivo. El molino de rodillos de alta presión se puso en funcionamiento en agosto de 2011, desde aquel entonces la superficie de los rodillos se ha mejorado continuamente. La estructura de los rodillos de quinta generación proporciona una vida útil de hasta 10.000 horas.

Rodillos de Molienda de Alta Presión GM160-140

La dureza mineral de este proyecto es f = 10-12, y el contenido de silicio es de aproximadamente el 15%. El equipo se puso en marcha por primera vez en julio de 2015 y ha estado funcionando sin problemas desde entonces. La vida útil de la superficie del rodillo puede alcanzar las 20.000 horas.

Rodillos Trituradores de Alta Presión GM150-110

El proyecto adopta la trituración de circuito cerrado de dos etapas y la operación de trituración de circuito cerrado HPGR junto con cribado húmedo, la dureza del mineral fue f = 8-12. Desde su puesta en marcha, la máquina ha funcionado de manera estable y eficiente.

Rodillos de molienda de alta presión GM200-180

Para este proyecto se adoptaron rodillos de molienda de alta presión GM200-180 y el proceso de molienda final diseñado por nuestra empresa, y la salida del diseño es de 500t/h. En la actualidad, el sistema funciona de manera estable, con una capacidad de producción de entre 530t/h-550t/h y un consumo de energía de 11-13kWh/t.

Rodillos de Molienda de Alta Presión GM160-140

Este proyecto de trituración de mineral necesitaba agregar un rodillo de molienda de alta presión al proceso de molienda de bolas y trituración terciaria existente para formar el sistema de trituración de 24000t/d requerido por el cliente. En comparación con el sistema de trituración anterior de 14.400 t/d, la producción del sistema con la incorporación de rodillos de trituración de alta presión (cribado en seco de circuito cerrado) aumentó un 38,9 %.

Rodillos de molienda de alta presión GM200-160

Este proyecto de 20 millones de toneladas de mineral de hierro utilizó rodillos de molienda de alta presión para el proceso de molienda final. Gracias a la operación de cribado en seco, el consumo de agua se redujo considerablemente. El costo del sistema de separación de la molienda y de transporte de los residuos se redujó considerablemente. La capacidad de la máquina de 2200 t/h y los productos con un tamaño de menos de 3mm hacen un total de 55%, cumpliendo plenamente las expectativas del cliente.

Rodillos de Molienda de Alta Presión GM160-140

Este proyecto fue el primer proyecto de demostración de rodillos de molienda de alta presión en la región. Al tiempo que mejoran la eficiencia de la producción y la eficiencia energética, Los rodillos trituradores de alta presión ayudan a reducir el tamaño de partícula de alimentación, el Índice de trabajo y consumo de acero, mejorando al mismo tiempo la productividad y la eficiencia energética.

- Fabricación

Capacidad de tratamiento térmico

Con un solo proceso se puede lograr 900t de acero fundido refinado, lingotes de acero de 600t, 600t de piezas fundidas, 400t de forja máxima, 200t de fundición gris, 150t de fundición nodular y 20t de fundición no ferrosa. - Servicios

Servicio técnico de por vida

Con tecnología avanzada y vasta experiencia, CITIC HIC puede optimizar individualmente los procesos y el rendimiento de acuerdo con las necesidades y requerimientos de cada cliente en cada paso clave. Nuestros servicios de por vida incluyen instalación de equipos, pruebas, mantenimiento, reacondicionamiento, monitoreo y diagnóstico remotos, actualizaciones y modificaciones, y garantías de desempeño.

¿Tiene alguna duda? ¡Contáctenos ya!

Montacargas Diésel de 5 a 10 toneladas/ Carretilla elevadora Diésel de 5 a 10 toneladas

yangft-forklift.com.ar

Montacargas Diésel de 5 a 10 toneladas/ Carretilla elevadora Diésel de 5 a 10 toneladas

yangft-forklift.com.ar