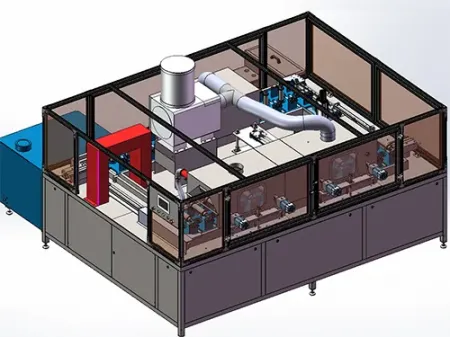

Túnel de lavado para ejes de motor

Solicite un presupuesto

Lavadora automática de piezas industriales para el lavado eficiente de ejes de motores producidos en masa

El túnel de lavado para ejes de motor está diseñado para la limpieza de ejes de motor y componentes similares. Integra múltiples subsistemas para proporcionar un control inteligente en todo el proceso, desde el transporte y la desmagnetización hasta el lavado y el secado, lo que la hace idónea para la limpieza de precisión en las industrias de fabricación de motores y mecanizado.

Proceso de limpieza

Los ejes de los motores se cargan manualmente en el sistema, que activa automáticamente la cinta transportadora. Los componentes se someten secuencialmente a lavado por aspersión, limpieza con vapor, soplado con aire frío y secado con aire caliente antes de llegar a la plataforma de descarga, donde se retiran manualmente para completar el ciclo.

Especificaciones

| Partes aplicables | Eje del motor (diámetro 20-150mm, longitud 500-1500mm) |

| Eficiencia de limpieza | 5-10min/pieza (ajustable según el grado de contaminación por aceite) |

| Temperatura del vapor | 150-200℃ |

| Presión del aspersor | 50-100bar |

| Desmagnetización | ≥3000 oersted |

| Temperatura de secado | 50-80℃ |

| Fuente de alimentación | 380V/50Hz |

| Potencia total | 100-180kW (dependiendo de la configuración) |

| Consumo de agua | 200-500L/h (incluida el agua para el vapor) |

| Aire comprimido | Presión de aire: 0.6-0.8MPa; caudal de aire: 10-15m³/h |

Ventajas clave

- Alta eficiencia El túnel de lavado para ejes de motor combina el prelavado, la limpieza con vapor y el secado en un solo proceso continuo, limpiando piezas complejas de 2 a 3 veces mejor que otros métodos.

- Ecológica El reciclaje del calor del vapor reduce el consumo de energía en un 40% en comparación con la limpieza convencional.

- Adaptabilidad de producción flexible Los cambios rápidos de herramientas y la conmutación de programas permiten la compatibilidad con diversos tipos de ejes de motor, lo que facilita tanto la personalización de lotes pequeños como la producción en masa.

- Bajos costos operativos Los componentes duraderos (p. ej., bombas italianas, PLC Siemens) garantizan ≤0.5 fallas anuales. El diagnóstico inteligente reduce el mantenimiento manual, lo que disminuye los costos totales en un 20% en comparación con equipos similares.